Ø 介质:沼气(组成见下表)

|

组分 |

CH4 |

CO2 |

O2 |

N2 |

H2O |

H2S |

有机硫 |

|

含量(vol%) |

58.7 |

39 |

0.3 |

2 |

饱和 |

<80ppm |

<0.1ppm |

Ø 进气量:1200Nm3/h

Ø 入口温度:40°C

Ø 入口压力:常压(2~3kPaG)

Ø 出口温度:£ 40°C

Ø 排气压力:0.7MPaG

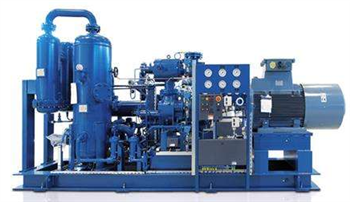

Ø 型号:单螺杆式压缩机XR20/0.02-7

1) CNG压缩机(2台,1开1备)

Ø 介质:甲烷(CH4)

Ø 进气量:800Nm3/h

Ø 入口温度:40°C

Ø 入口压力:0.65MPaG

Ø 出口温度:£ 40°C

Ø 排气压力:25MPaG

Ø 型号:无油往复式压缩机XR-2.1/6.5-250(三级压缩)

2) 二氧化碳压缩机(2台,1开1备)

Ø 介质:二氧化碳(CO2)

Ø 进气量:550Nm3/h

Ø 入口温度:£ 40°C

Ø 入口压力:常压MPaG)

Ø 出口温度:£ 40°C

Ø 排气压力:3MPaG

Ø 型号:单螺杆式压缩机XR10/0.02-6串联XR2/0.02-5

3) 置换气压缩机(1台)

Ø 介质:二氧化碳(CO2)

Ø 进气量:180Nm3/h

Ø 入口温度:£ 40°C

Ø 入口压力:常压MPaG)

Ø 出口温度:£ 40°C

Ø 排气压力:0.6MPaG

Ø 型号:单螺杆式压缩机XR3/0.02-6

2.基本设计要求

2.1压缩机

2.1.1单螺杆压缩机采用喷液内冷却单螺杆压缩机。单级压缩,由异步电动机通过挠性联轴器联结螺杆压缩机。压缩机、电动机、润滑油系统、冷却喷液系统、辅助设备安装在一个联合底座上置于操作平台上,采用撬装布置。

2.1.2压缩机进出口方向为侧进下出,便于冷却液随气体流出,缸内不积液。

2.1.3考虑要求耐腐蚀螺杆采用304,星轮采用玻璃纤维和树脂复合材料。

2.1.4螺杆星轮啮合间隙设计合理、以避免压缩升温导致转子咬合。

2.1.5正常工况下压缩机出口温度≤80℃,如要求更低温度,出口需要配置后冷却器。

2.1.6压缩机组采用挠性联轴器连接(无锡创明或沈阳申克),联轴器安装无火花防护罩。

2.1.7压缩机轴封采用单端面机械密封结构(约翰克兰)。

2.1.8压缩机径向及推力轴承均采用进口SKF滚动轴承。

2.1.9压缩机的设计寿命为20年。不间断操作8000小时/年。

2.2润滑系统

2.2.1润滑系统与压缩机电机共用底架,撬装结构,向压缩机轴封、轴承提供强制润滑油及密封冷却油。

2.2.2压力润滑系统包括:

由电机驱动的全流量主、辅油泵,油泵为单独电机驱动的齿轮泵,要求互为切换备用。一台管壳式冷却器。一台过滤器,过滤精度25μm。整套系统安装在一个公共底盘上,底盘设漏油收集槽,以便集中排放。

2.2.3油泵电机防爆等级dⅡBT4,油冷却器水程压力损失不大于0.07MPa。油冷却器壳体和封头材质为碳钢、管板和管束均为不锈钢(304)。

2.2.4润滑系统的油过滤器滤芯、管路、管件、阀门的阀芯均采用不锈钢(304)。

2.2.5油箱材料采用不锈钢材质(304),内设电加热器。

2.3喷液冷却系统

2.3.1喷液冷却液内循环利用工艺气的背压实现,包括气液分离器、喷液过滤器、回流冷却器。

2.3.2气液分离器的设计及制造符合GB150和GB151标准,气液分离器上设有液位计,液位变送器及自动排污阀。

2.3.3冷却器壳体、管板、管束采用不锈钢(304)。

2.3.4喷液过滤器为双联式,滤芯为不锈钢,精度为25μm.

2.4辅助设备和管道

2.4.1压缩机设入口过滤器(精度为300-400目/寸)、入口膨胀节,出口设单向阀、膨胀节和安全阀、气液分离器、冷却器。

2.4.2工艺气体管道及法兰、阀门满足操作介质耐腐蚀要求。

2.4.3所有油、水管道上的阀门及管件不允许采用铸铁材料。

2.4.4整个机组的仪表、控制管道为不锈钢。

2.4.5压缩机底架范围内的管道由制造方预制,连接管道由制造方供料,业主方施工