项目概况

厂区现有2台余热锅炉:回转窑焚烧装置余热锅炉产汽(0.6MPa,饱和蒸汽,4t/h)用于厂内自用;液废焚烧装置余热锅炉产汽(1.6MPa,260℃过热蒸汽,21t/h),一部分用于厂内自用,剩余部分用于发电。

本项目方案利用液废焚烧装置余热锅炉产汽发电,21t/h(因负荷波动,实际15~23t/h)全部用于发电,并抽出5~10t/h(含回转窑焚烧装置余热锅炉产汽4t/h)蒸汽用于厂内自用,抽气表压0.6MPa。剩余蒸汽进行冷凝回收,凝结水循环利用。

项目名称:螺杆动力机蒸汽利用发电项目;

项目建设地点及用户:发电机组设置在业主厂区内,靠近蒸汽汽源附近;

设备供应单位:上海信然压缩机优先公司。

项目设计条件

热源条件

根据用户提供的信息,发电用蒸汽为液废焚烧装置余热锅炉产汽,蒸汽压力1.6MPa.g,260℃,蒸汽量21t/h(因负荷波动,实际15~23t/h);生产用汽压力1.6MPa.g,生产用汽量5~10 t/h,利用回转窑焚烧装置余热锅炉产汽4t/h,剩余部分采用螺杆机中间抽汽。设计配套两级螺杆动力机发电机组对余热蒸汽进行回收利用,一级机组排汽满足生产用汽参数的要求,直接抽汽用于生产;剩余蒸汽进入二级凝汽机组继续发电后进行冷凝回收再利用,以实现节约水资源的目的。

电源条件

低压电源:为螺杆动力机发电机组及辅助设备自用电。交流电源 AC380V,3相,50Hz;由附近低压变电站提供。

并网电源:本项目机组装机功率:1300kW;发电电压:10kV(功率较大,建议采用高压电机)。用户需在项目现场设置并网联络柜或并网接点,通常位于机组附近变电所内。

水源条件

机组润滑油冷却采用工业循环冷却水。

机械密封系统冷却采用循环软化水。如现场无软化水源,螺杆动力机发电型机组需设计独立循环的冷却水系统用于机械密封冷却,自冷水箱内先充装一定量的软化水,用于螺杆动力机的机封冷却自循环。同时用户提供工业水作为外循环冷却水,为自冷水系统内的软化水提供冷却。

场地条件

方案主要包含螺杆动力机发电机组、调速控制系统、发电并网系统,冷凝系统等几大主要设备,通常采用集中布置方式,用户需提供一定的安装场地。

(1)设备间有必要的防雨设施。

(2)机组调速控制柜设置在机组附近控制室内,便于机组控制操作。

项目技术方案

基本参数

设计汽源蒸汽直接进入一级螺杆动力机内膨胀做功发电,发电后蒸汽部分用于用户生产,剩余蒸汽进入二级凝汽式螺杆动力机发电机组继续利用,机组发电后排汽进入冷凝设备进行冷凝回收。

|

序号 |

项 目 |

参 数 |

|

|

1 |

信然螺杆动力机型号: |

XR321/510-1.65 |

|

|

2 |

数量:台套 |

1 |

|

|

3 |

一级机组设计进汽压力:MPa.a |

1.7 |

|

|

4 |

一级机组设计进汽温度:℃ |

260 |

|

|

5 |

二级机组设计进汽压力:MPa.a |

0.75 |

|

|

6 |

二级机组设计进汽温度:℃ |

168 |

|

|

7 |

机组设计排汽压力:MPa.a |

0.06 |

|

|

8 |

机组设计排汽温度:℃ |

86 |

|

|

9 |

机组额定发电功率:kW |

1530 |

|

|

10 |

机组耗汽量:t/h |

21 |

|

|

15 |

|||

|

11 |

机组输出转速:rpm |

1500 |

|

|

12 |

发电机 |

额定功率:kW |

1700 |

|

电压:V |

10000 |

||

|

频率:Hz |

50 |

||

|

13 |

系统总自耗电:kW |

15 |

|

|

14 |

冷凝系统自耗电:kW |

180 |

|

|

净发电功率kW(= 额定功率-自耗电) |

1335 |

||

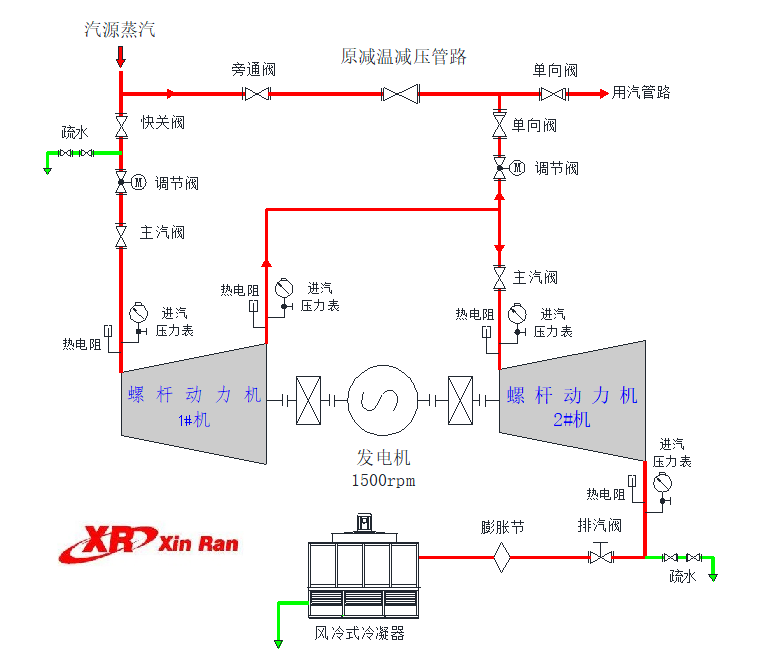

4.2 设计工艺流程

根据信然螺杆动力机发电型机组选型设计,正常运行时设计蒸汽直接进入一级螺杆动力机膨胀做功,部分蒸汽用于生产,剩余蒸汽进汽二级凝汽式螺杆动力机继续利用,最终排汽进入进行冷凝回收再利用,机组具体选型及工艺流程如下:

(1)设计蒸汽直接进入一级背压螺杆动力机膨胀做功;

(2)机组开机准备工作完成并检验合格后,直接开启进汽调节阀启动螺杆动力机发电机组,伴随调节阀不断开启,发电机组转速提升达到设计转速后机组并网发电;继续开启进汽调节阀,发电量逐渐提升,直至阀门全部开启,设备达到额定负荷(通常为机组设计参数,进汽阀门开度接近或已达到100%),机组保持衡恒功率运行。开机阶段旁路减压调节阀保持开启,蒸汽主要通过旁路减压,确保生产用汽不受影响。

注:此图只表示相关系统原理图,不作为供货范围用图。

4.3 润滑油系统

信然螺杆动力机的润滑油系统采用循环润滑方式,配套集成润滑油站。

油泵选用三螺杆泵,运转时噪音小、流量稳定,可在长时期内进行高速运转。精油滤油器采用双筒滤油器,可在不停机的情况下切换清洗吸油滤油器,保证油循环不受影响。

润滑油选用N46透平油,在较高的工作温度下具有良好的抗乳化抗氧化性,润滑油压控制在0.1~0.3MPa。因润滑油长期循环使用后会导致品质下降,为保证动力机润滑系统良

好的润滑效果,对润滑油需定期更换,动力机设计润滑油使用期限为1年。

4.4 冷却水系统

用户负责将满足冷却水水质要求的水源送至发电机组附近。

4.4.1机组机械密封冷却系统

业主直接提供软化水,用于机组机械密封冷却。如现场无软化水源,螺杆动力机发电型机组需设计独立循环的冷却水系统用于机械密封冷却,自冷水箱内先充装一定量的软化水,用于螺杆动力机的机封冷却自循环。同时用户提供工业水作为外循环冷却水,为自冷水系统内的软化水提供冷却。

(参数要求见4.6公用介质参数)

4.4.2润滑油冷却

采用循环工业冷却水为机组配套润滑油系统提供冷却,由用户负责提供。(参数要求见4.6 公用介质参数)

4.4.3工业循环水质要求

根据《工业循环冷却水处理设计规范》(GB 50050-2007),冷却水水质需满足如下:

|

项目 |

允许值 |

|

浊度 |

≤6 NTU |

|

硬度 |

≤150 mg/L |

|

总碱度 |

≤200mg/L |

|

PH (25℃) |

6.8~9.5 |

|

含油量 |

≤1.6mg/L |

|

温度 |

≤30 ℃ |

|

游离氯 |

0.06~0.33mg/L |

|

Fe 铁 |

≤0.33 mg/L |

|

Cu 铜 |

≤0.033 mg/L |

|

Cl- |

≤200 mg/L |

|

S2O4-+Cl- |

≤833 mg/L |

|

SiO2 |

≤58 mg/L |

|

Mg2+×SiO2 |

≤16000 mg/L |

|

NH3-N |

≤3.3 mg/L |

|

COD5(以Mn计) |

≤3mg/L |

4.5 排汽冷凝回收系统

4.5.1凝汽系统设计参数要求:

|

序号 |

项 目 |

参 数 |

|

1 |

乏汽进口压力:k Pa(a) |

55~65 |

|

2 |

乏汽进口温度:℃ |

85~90 |

|

3 |

乏汽量:t / h |

15~17 |

|

4 |

凝结水温:℃ |

70 |

|

5 |

抽真空压力:k Pa(a) |

40 |

4.5.2冷凝设备配套明细及参数:

乏汽冷凝方案设计配套空冷式冷凝器。系统配套设备参数:

|

序号 |

项 目 |

参 数 |

设备数量 |

|

|

1 |

空冷式冷凝器 |

冷凝蒸汽量:t/h |

17 |

1 台套 |

|

换热面积:m2 |

—— |

|||

|

2 |

抽真空系统 |

抽真空压力:k Pa(a) |

40 |

1 台套 |

|

3 |

热井/凝结水箱 |

体积:m3 |

5 |

1套 |

|

4 |

凝结水泵 |

扬程:m |

40 |

2 台(一开一备) |

|

流量:m3 / h |

17 |

|||

4.6设备公用介质参数及用量

为保证机组安全稳定运行,还需提供维持机组运行的辅助工程介质,要求参数如下:

|

序号 |

项 目 |

参 数 |

|

|

1 |

工业循环冷却水 |

温度:℃ |

≤30 |

|

压力:MPa.G |

0.2~0.5 |

||

|

油系统循环水量:t/h |

30 |

||

|

2 |

软化水 (机械密封冷却) |

温度:℃ |

≤35 |

|

压力:MPa.G |

0.2~0.5 |

||

|

机封冷却循环水量:t/h |

8 |

||

|

3 |

控制电源 (机组及部分辅机) |

频率:Hz |

50±1 |

|

电压:V |

AC380V±10% |

||

|

容量:kW |

200 |

||

|

4 |

并网电源 |

频率:Hz |

50±1 |

|

电压:V |

AC10000V±10% |

||

|

容量:kW |

1700 |

||

|

5 |

润滑油 |

种类: |

46#透平油 |

|

润滑油总初装量:L |

3500 |

||

|

润滑油总循环量:L/min |

350~400 |

||

|

6 |

仪表风或压缩空气 |

压力:MPa.G |

0.4~0.6 |

|

温度:℃ |

常温 |

||

电气及热工控制系统

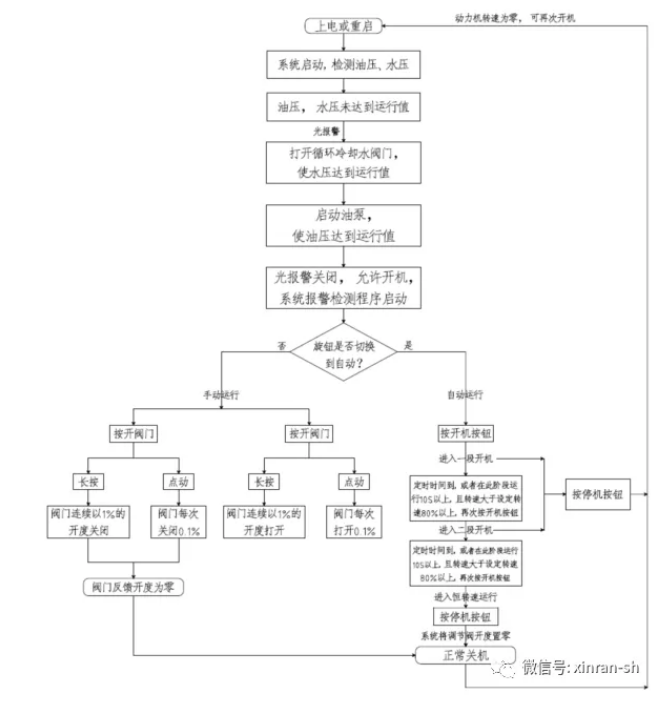

控制流程

PLC控制系统程序流程图

先对螺杆动力机进行暖机,暖机结束后,开机组进汽阀,逐步提升机组转速,稳定后进行机组并网操作(自动并网);并网后,继续增加机组进汽阀门开度,提升机组发电功了,直至发电机达到额定工作状态。阀门按设定功率自动调节,保持设备稳定运行。

当机组故障停机或者因生产需要停车时,机组进汽阀门关闭,汽源通过旁通管路进入业主原蒸汽管网系统,以确保工艺生产正常运行。

电气设计

信然螺杆动力机发电型机组辅助用电设备的电压等级均为380V,设备用电380V动力电源从附近低压配电室引入。

动力电缆选用标准电缆,控制电缆选用标准控制电缆,对需通过高温区的部分,选用耐高温电缆,满足电力标准要求。结合用户现场接线条件进行设计。通常主通道建议采用电缆桥架敷设,局部采用穿钢管埋地敷设。

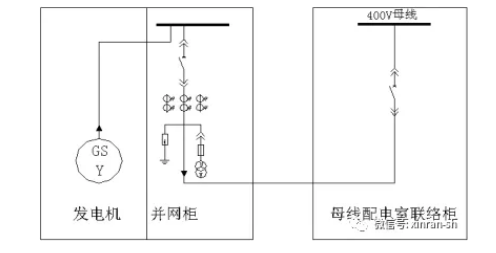

设备发电电压为10kV,频率50Hz,就近并入企业自用电网。业主负责提供并网接口。

5.5照明及检修电源

照明均采用220V电压等级的光源,应急照明采用应急照明灯,按有关规范的要求适当设置。检修电源采用单电源分组支线的供电方式,电源均引自低压配电室。

5.6 发电部分设计

动力机发出的电并入厂区内的10kV自用电网,由厂内用电设备消耗。并网控制系统应用进口数字式AVR进行发电机的电压调节和功率因数调节,应用自动同步器进行发电机的自动同步。当动力机出现发电功率过高或其他故障时,发电机会与电网自动解列。因发电机功率很小,其并网和解列对整个电网的稳定性不会造成影响,因此,不会影响企业用电设备的稳定运行。

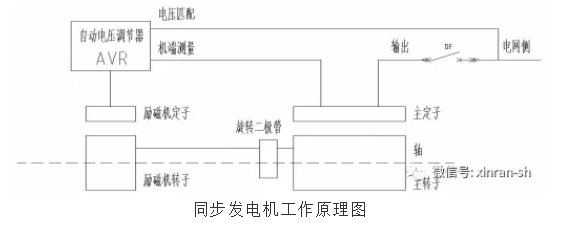

5.6.1同步发电机工作原理

1) 机组起动以后,依靠自动电压调节器提供的励磁直流电流,调节励磁机定子的磁场强度,从而调节交流励磁机电枢电流,该交流电流经旋转整流器整流后送入主机磁场,使主发电机建立电压,在转速接近额定值时,自动电压调节器使发电机电压迅速上升,匹配至电网电压值。

2) 发电机并网后,根据电网波动的情况,自动调节发电机的励磁,保证发电机电压稳定。

5.6.2发电机主要保护

发电机主要保护有:过负荷保护、过流保护、速断保护、过电压保护、并网后欠电压保护、并网后高频保护、并网后低频保护、逆功率保护、绕组温度及轴承温度保护。

5.6.3发电机控制

5.6.3.1并网柜主要作用

控制发电机的自动准同期并网;对发电机的运行起到保护作用;

根据电网的情况,自动调节发电机励磁电流;

5.6.3.2并网及并联的条件

待并发电机电压与电网电压大小相等;待并发电机电压相位相同与电网电压相位相同;

待并发电机电压频率与电网电压频率相同;待并发电机的相序与电网的相序相同。

发电机实际并列时,除了相序必须一致外,其它条件允许有一定的偏差,如△U不超过10%,相位差不超过10%,频率偏差不超过0.2%~0.5%(0.1~0.25Hz)。

不满足任一条件的并列称为非同期并列,将对电机产生严重的危害。

5.6.3.3低压发电机一次系统示意图

项目结论

随着经济发展水平和人们认识的不断提高,人们对于环境保护和资源综合利用的认识不断提高,环保问题、能源问题和可持续发展问题日益成为制约社会和经济发展的最重要的因素之一。

由于信然螺杆动力机发电型机组的整个热力系统简单,整个现场工程量少,设备占地面积小。同时保留原有蒸汽管路,以便在动力机设备检修时,对企业生产不造成影响。

对发电后蒸汽进行冷凝回收,可节约大量水资源,同时减少业主水处理成本,也能够创造可观的经济效益,节能意义重大。

动力机自身结构简单,无复杂部件,产品使用寿命长,维护成本低,利用蒸汽的压差能量发电,经济效益明显,投资回报期比较短。且具有较好的社会效益与一定的经济效益,符合可持续发展战略思想。